本资料依据中石油天然气行业标准SY/T0414-2007和HG/T 20679-2014规范要求与“迈强牌”聚乙烯胶粘带特点编写,供用户参考,结合工程要求可按实际设计情况进行。

产品简介

我公司生产的“迈强牌”聚乙烯胶粘带采用聚乙烯和丁基橡胶为主原料,通过熔融压延共挤热复合工艺而成,具有聚乙烯基膜抗拉强度和断裂伸长率优良与丁基橡胶内聚剥离强度大,气密性优异的综合防腐蚀性能, 制造设备精密,胶粘带总厚度在0.38-1.30mm,胶粘剂层厚度可控制在0.15-1.00mm。产品性能指标优于现执行标准SY/T0414-2007。

1 .材料

1.1 产品资料和存放

1.1.1聚乙烯胶粘带和底漆具有产品说明书、合格证、批次质量检测报告,包装上注有规格、型号和生产批号。

1.1.2 底漆和聚乙烯胶粘带应存放在阴凉干燥处,防止日光直接照射,并隔绝火源,远离热源。

1.1.3储存温度宜为5~30℃。

1.1.4储存有效期自生产之日12个月。

1.1.5叠高:胶粘带≤5层,底漆≤3层;要求立放,禁止倒放和堆放。

1.2 聚乙烯胶粘带及底漆

1.2.1聚乙烯胶粘带按用途分为防腐胶粘带(内带)、保护胶粘带(外带)和补口胶粘带(补口带)三种。防腐胶粘带胶粘剂层厚,基膜薄,主要靠胶粘剂层起到防腐蚀作用;保护胶粘带基膜厚、胶粘剂层薄,主要靠基膜起到保护防腐层的作用;补口胶粘带胶粘剂层与基膜厚度基本相当,专门用于补伤、补口起到修复作用。

表1:聚乙烯胶粘带性能

|

项目名称 |

防腐胶粘带 |

保护胶粘带 |

补口胶粘带 |

测试方法 |

||

|

颜色 |

黑 |

— |

— |

目测 |

||

|

厚度 |

基膜 |

0.20~0.35 |

0.25~0.60 |

0.20~0.50 |

GB/T 6672 |

|

|

胶层 |

0.18~0.45 |

0.15~0.20 |

0.20~0.80 |

|||

|

胶带 |

0.38~0.80 |

0.40~0.80 |

0.40~1.30 |

|||

|

基膜拉伸长度(Mpa) |

≥18 |

≥18 |

≥18 |

GB/T 13022 |

||

|

基膜断裂伸长率(%) |

≥260 |

≥260 |

≥260 |

GB/T 13022 |

||

|

剥离强度(N/cm) |

对有底涂漆钢材 |

≥23 |

— |

≥23 |

GB/T 2792 |

|

|

对背材 |

5~10 |

5~10 |

5~10 |

|||

|

体积电阻率(Ω·m) |

>1×1012 |

>1×1012 |

>1×1012 |

GB/T 1410 |

||

|

电气强度(MV/m) |

>30 |

>30 |

>30 |

GB/T 1408 |

||

|

耐热老化试验(%) |

— |

≥75 |

≥75 |

SY/T 0414-07 |

||

|

耐紫外光老化 |

— |

≥80 |

≥80 |

SY/T 4013-02 |

||

|

吸水率(%) |

<0.15 |

<0.15 |

<0.15 |

SY/T 0414-07 |

||

|

水蒸气渗透率(24h)(mg/c㎡) |

<0.45 |

<0.45 |

<0.45 |

GB/T 1037 |

||

注: 1) 胶粘带厚度允许偏差为胶粘带厚度的±5%。

2)耐热老化试验是指试样在100℃的条件下,经2400h热老化后,测的基膜拉伸强度、基膜断裂伸长率、剥离强度的变化率。

3)耐紫外光老化指标是指试验后的拉伸强度和断裂伸长率的保持率。在露天敷设时应考虑该指标。

1.2.2 根据管径、防腐要求、 施工方法,选用适宜的规格和厚度的内带、外带和补口带。

表2: 聚乙烯胶粘带单层机械施工与配套底漆用量概算表

——以每延长米的管道为计算依据

|

钢管 |

胶粘带 |

底漆 |

|||||

|

公称直径 |

外径 |

表面积 |

带宽 |

最小搭 |

最小需用量 |

最小用量 |

最小需用量 |

|

50 |

60 |

0.188 |

75 |

10 |

0.218 |

16 |

0.012 |

|

65 |

76 |

0.239 |

75 |

10 |

0.276 |

16 |

0.015 |

|

80 |

89 |

0.279 |

75 |

10 |

0.322 |

16 |

0.017 |

|

90 |

100 |

0.314 |

75 |

10 |

0.362 |

16 |

0.020 |

|

100 |

114 |

0.358 |

100 |

15 |

0.421 |

16 |

0.022 |

|

150 |

159 |

0.499 |

100 |

15 |

0.588 |

16 |

0.032 |

|

200 |

219 |

0.688 |

230 |

20 |

0.754 |

16 |

0.043 |

|

250 |

273 |

0.857 |

230 |

20 |

0.940 |

16 |

0.054 |

|

300 |

325 |

1.021 |

230 |

20 |

1.180 |

16 |

0.064 |

|

350 |

377 |

1.184 |

230 |

20 |

1.302 |

16 |

0.074 |

|

400 |

426 |

1.338 |

230 |

20 |

1.465 |

16 |

0.084 |

|

450 |

478 |

1.501 |

230 |

20 |

1.645 |

16 |

0.094 |

|

500 |

529 |

1.661 |

230 |

20 |

1.820 |

16 |

0.104 |

|

550 |

558.8 |

1.755 |

230 |

20 |

1.923 |

16 |

0.110 |

|

600 |

630 |

1.978 |

230 |

20 |

2.167 |

16 |

0.124 |

|

650 |

660.4 |

2.074 |

230 |

20 |

2.272 |

16 |

0.130 |

|

700 |

720 |

2.261 |

230 |

20 |

2.480 |

16 |

0.142 |

|

750 |

762 |

2.393 |

230 |

20 |

2.621 |

16 |

0.150 |

|

800 |

812.8 |

2.552 |

230 |

20 |

2.800 |

16 |

0.160 |

|

900 |

914.4 |

2.871 |

230 |

20 |

3.146 |

16 |

0.180 |

|

1000 |

1016 |

3.190 |

230 |

20 |

3.495 |

16 |

0.200 |

|

1050 |

1066.8 |

3.350 |

230 |

20 |

3.669 |

16 |

0.210 |

|

1200 |

1219.2 |

3.828 |

230 |

20 |

4.193 |

16 |

0.239 |

|

1400 |

1422.4 |

4.466 |

230 |

20 |

4.891 |

16 |

0.279 |

1.2.3 底漆与防腐胶粘带层有较好的相溶合性,本产品在绕带24h以后与防腐胶粘带(内带)胶粘剂层全部结合,同时增大了与钢管的粘接力,从感观胶层 覆着于钢管表面,形成了与外部隔绝的不渗水、不透气的涂层。

表3:底涂漆性能

|

项目名称 |

指标 |

测试方法 |

|

固体含量(%) |

≥15 |

GB/T 1725-1979 (89) |

|

表干时间(min) |

≤5 |

GB/T 1725-1979 (89) |

|

粘度(涂-4杯)(s) |

10~20 |

GB/T 17223-1993 |

2 . 防腐层等级及结构

2.1聚乙烯胶粘带防腐层的等级及结构。

表4:胶粘带防腐层等级结构

|

防腐层等级 |

总厚度(mm) |

防腐层结构 |

|

普通级 |

≥0.70 |

a.底涂漆→防腐胶粘带(内带)→保护胶粘带(外带); |

|

加强级 |

≥1.0 |

|

|

特加强级 |

≥1.4 |

|

注:1)防腐层结构可选择a、b中的任何一种。

2)胶粘带可采用一层或多层施工。施工层数多少取决于胶粘带的厚度,以达到防腐层设计总厚度为准。

3)一次单层缠绕时胶粘带搭接宽度应不小于1/4管子周长,且不小于10mm;一次双层缠绕时胶粘带搭接宽度应大于等于胶带宽度的50%~55%。(对于普通防腐层,当胶粘带宽度小于等于75mm时,搭连宽度可大于或等于10mm;当胶粘宽度大于75mm,小于230mm时,搭接宽度可大于或等于15mm; 当胶粘宽度大于230mm, 搭接宽度可大于或等于20mm)

4) 胶粘带宽度的允许偏差为胶粘带宽度的±5%。。

2.2 焊缝处的防腐层厚度应不少于设计厚度的85%。

2.3 对于特殊环境、特殊地段的防腐层结构由设计另定。

3 . 胶粘带防腐层施工及管道敷设

3.1 一般要求

3.1.1防腐层施工应在高于露点温度-5℃以上进行。

3.1.2 在风沙较大时,没有可靠的防护措施不得涂刷底涂漆和缠绕胶粘带。

3.2钢管表面处理

3.2.1 表面预处理应按照以下要求进行:

1)清除钢管表面的焊渣、毛刺、油脂、污垢等附着物;

2)采用喷抛射或机械除锈方法,其质量应达到《涂装前钢材表面锈蚀等级和除锈等级》 GB/T 8923-1988中规定的Sa2级或St3级;

表5:表面处理标准

|

除锈方法 |

等级 |

说明 |

|

手工或动力 |

St2 St3 |

钢材表面应无可见的油脂、污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物 |

|

喷射除锈 |

Sa1 Sa2 Sa2.5 Sa3 |

钢材表面应无可见的油脂、污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物 |

3)除锈后,对钢管表面露出的缺陷应进行处理,附着表面的灰尘、磨料应清除干净,钢管表面保持干燥。当出现返锈和表面污染时,必须重新进行表面预处理。

3.3 涂底漆

3.3.1 使用前应在容器中搅拌均匀。

3.3.2 当底漆较稠时,应加入与底漆配套的稀释剂,稀释到合适的粘度时才能施工。

3.3.3 钢管表面预处理后至涂刷底漆前的时间间隔宜控制在6h之内,钢管表面必须干燥、无尘。

3.3.4 底漆应涂刷均匀,克服漏涂、凝块和流挂等缺陷,厚度应大于或等于30um.

3.3.5 待底漆表干后再缠绕胶粘带(底漆表干用手感觉为似粘非粘)。

3.4 胶粘带缠绕

3.4.1 胶粘带解卷时的温度宜在5℃以上。

3.4.2 在工厂缠绕胶粘带时可采用冷缠或热缠施工。

3.4.3 在胶粘带缠绕时,如焊缝两侧产生空隙,可采用我公司生产的“迈强牌”底漆及胶粘带相容性较好的填料带填充焊缝两侧。

3.4.4 使用适当的机械或手动工具,在涂好底漆的管子上按搭接要求缠绕胶粘带,保证胶粘带与管子的倾斜角度和张力,尽最大努力增大胶带的张力,达到包覆实在、无空隙,保证搭接角度,避免出褶皱。内带和外带的搭接缝处应相互错开。缠绕时胶粘带边缘应平行,不得扭曲皱折,带端应压贴,使其不翘起。

3.4.5 缠绕异型管件时,应选用小于100㎜宽度的补口带。

3.5预制防腐管的标志、存放与搬运

3.5.1 合格的防腐管做标志,标明等级(普通级:红;加强级:绿)。

3.5.2 防腐管的堆放层数以不损坏防腐层为原则,并在防腐管层间及底部垫上软质物,避免损伤防腐层。防腐管在高温和阳光充足直射的热地区及早、中、晚温差较大的环境下,选用篷布或遮阳网进行掩盖5-7天,使底漆和胶粘带胶粘剂层达到 愈合。

3.5.3 防腐管装卸搬运时,应使用宽尼龙带或专用吊具,严禁摔、碰、撬等有损防腐层的操作方法。

3.6 补伤

3.6.1 修补时应修整损伤部位,清理干净,涂上底漆。

3.6.2 使用与管本体相同的胶粘带或补口带时,应采用缠绕法修补;也可以使用专用胶粘带采用贴补法修补。缠绕和贴补宽度应超出损伤边缘50mm以上。

3.6.3 使用与管本体相同胶粘带进行补伤时,补伤处的防腐层等级、结构与管本体相同。使用胶粘带或带有离型膜(纸)的专用胶粘带补伤时,补伤处的防腐层性能应不低于管本体。

3.7补口

3.7.1 补口时,应除去管端防腐层的松散部分,除去焊缝区的焊瘤、 毛刺和其它污物,补口处应保持干燥。表面预处理质量应达到GB/T8923-1988中规定的St3级。

3.7.2 连接部位和焊缝处应使用补口带,按本标准第3.4.3条规定进行缠带补口,补口层与原防腐

层搭接宽度应不小于100mm。

3.7.3 补口胶粘带的宽度宜采用表6。

表6

|

公称管径(mm) |

补口胶粘带宽度(mm) |

|

20~40 |

50 |

|

50~100 |

100 |

|

150~200 |

150 |

|

250~950 |

200 |

|

1000~1500 |

230 |

3.7.4 补口处的防腐层性能应不低于管本体。

3.8 管道敷设

3.8.1聚乙烯胶粘带防腐管道埋藏敷设要求:

1)防腐管露天存放时间不宜超过3个月;

2)管沟深度应按照设计要求进行;

3)管沟的清理及下沟、 回填、吊装应遵循施工验收规范规定;

3.8.2 聚乙烯胶粘带防腐管道架空敷设时,应按设计施工验收要求。

4 .防腐层质量标准及检查方法

4.1 胶粘带防腐层质量要求:

1)表观:达到防腐层表面平整, 搭接均匀,无永久性气泡、皱褶和破损,主要是认真操作,本项相当重要。表观好坏取决于缠绕质量,故有“三份材料,七分施工”之说。表面出现的气泡是缠绕过程中胶粘带张力与天气温度所致,当气温高与低温差变化或阳光充足直射情况下缠绕胶粘带后会产生气泡,本品牌胶粘带胶层胶厚特点,具有高弹性、流动性及自修补能力,这不为质量问题。若产生永久性气泡和皱褶,必须铲除,按补伤法处理。

2)厚度:按《管道防腐层厚度无损测量方法(磁性法)》SY0066进行测量,胶粘带厚度对防腐质量影响最大,胶层厚度增大可增加防腐能力,胶层厚是“迈强牌”胶粘带一大特点。

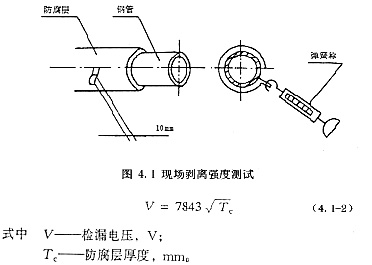

3)剥离强度:用刀环向划开10mm宽、长度大于100mm的胶带层,直至管体。 然后用弹簧秤与管壁成90°角拉开,如图4.1所示,拉开速度应不大于300mm/min。剥离强度应符合本资料要求达到:对有底漆的钢≥20,对背材(胶层与基材)5~10N。该测试应在缠好胶粘带24h以后进行。

4)火花检漏:在预制厂应逐根检查,在现场对管线进行全线检查,补口、补伤处应逐个检查。检漏探头移动速度不大于0.3m/s,以不打火花为合格。

检漏电压根据下列公式确定

(4.1-1)

附录A 热老化试验方法

A.0.1、试样:拉伸强度和断裂伸长率试样应按现行的《塑料拉伸性能试验方法》GB/T 1040制作;剥离强度试样应按现行的《压敏胶粘带180°剥离强度测定方法》GB/T 2792中规定方法制作.

A.0.2、试验温度: (100±2)℃.

A.0.3、测试: 将试样加热,每隔400h取出5个试样,测试按GB/T 1040、GB/T 2792进行.

A.0.4、试验时间:2400h.

A.0.5、数据处理公式:

C=(a-b)/a ×100% (A.0.1)

式中 C---性能(基膜拉伸强度、基膜断裂伸长率、剥离强度)变化率;

a---原始性能(算术平均值);

b---老化后性能(算术平均值).

附录B 聚乙烯胶粘带的吸水性试验方法

B.0.1、本试验方法适用于聚乙烯胶粘带的吸水性能的测定.

B.0.2、试验仪器设备应符合下列要求:

1)分析天平:感量为0.1mg;

2)烘箱:常温~200℃;

3)恒温水浴:常温~100℃,控温精度±2℃;

4)干燥器:采用无水氯化钙或硅胶做干燥剂.

B.0.3 试件制备应符合下列要求:

1)将两块聚乙烯胶粘带胶面对粘压平,然后切割成50mm×50mm的试件,试件的厚度为两层胶粘带的厚度;

2)试件表面应清洁、平整、光滑、无气泡、裂纹等缺陷;

3)每组试件不少于3个.

B.0.4 试验步骤应符合下列要求:

1)将试件在(50±2)℃的烘箱中或常温干燥器中干燥24h进行预处理;

2)称量预处理后的试件的质量m1,精确至0.1mg;

3)将试件垂直浸没在(25±2)℃的蒸馏水中,试件表面不应有气泡,试件相互间或试件与容器壁间不应接触;

4)浸泡24h后取出试件,用滤纸吸干试件表面的水分,立即称量试件质量m2,精确至0.1mg;

5) 将浸泡并称量后的试件放在(50±2)℃的烘箱中或常温干燥器中干燥24h,称量干燥后的质量m3,精确至0.1mg.

B.0.5 试验结果的计算应符合下列要求:

1)浸水后试件质量增加率Wpcl(%)按式(B.0.5-1)计算,将数值修约成2位有效位数.

Wpcl=[(m2-m1)/m1]×100 (B.0.5-1)

2)浸水后试件可溶性物质质量损失率S(%)按式(B.0.5-2)计算,将数值修约成2位有效位数.

S=[(m1-m3)/m1]×100 (B.0.5-2)

3)试件吸水率Wpc(%)按式(B.0.5-3)计算:

Wpc=Wpcl+S (B.0.5-3)

4)试验结果以每组试件计算结果的算术平均值表示,将数值修约成2位有效位

本资料的解释权由山东全民塑胶有限公司技术质量部所有。